前 言

产品是企业运作的结果,记录产品的是产品的,产品数据存贯穿设计、采购、生产、销售、服务、库存管理等全过程。管理产品就要对产品进行编码,并在编码中增加采购、库存、生产、制造等属性信息,实现对产品相关数据的一体化管理。产品编码在企业信息化意义非凡。

ERP有完整的物料编码管理机制。在没有使用PDM的情况下。企业的物料编码管理操作是设计图纸审核后,手工在ERP系统中创建物料编码,将创建物料编码填到到图纸上。管理痛点1、要求逐张图纸进行物料编码的填写,图纸设计的周期拉长。2、外购件和标准件重复物料产生,物料要手工进行相近物料的查找,设计的效率很低。这时候需要一种数据管理系统,图纸设计完成后,自动进行创建和填写;对于标准件和外购件,自动申请流程,自动物料的查找,方便重复物料的判断。PDM主要功能就是管理产品数据、工程数据文档、工程图库、工艺过程文件等。他也有自己编码体系,设计数据检验后就生成相应的编码。

由于ERP存在大量的历史物料,PDM系统产生的编码不能直接传给ERP使用。需要通过PDM与ERP系统之间的数据清洗加工后,将PDM系统中的编码转化为ERP中的物料编码,确保物料编码的一致性、唯一性,权威性。管控好数据源头。

一、物料编码集成技术

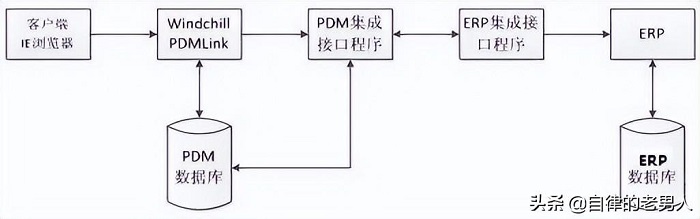

PDM系统向ERP系统传递物料数据,从ERP系统获取物料编码,那么PDM与ERP物料数据的集成必须集成。

在PDM系统中,物料数据特点是以部件为载体,部件的属性参数包括了所有集成字段的数据。那么部件生成方式有两种,一种是直接创建,手工填写属性参数;一种是通过专业的制图软件CAD文档,自动生成部件和属性参数。

部件创建后,PDM系统会产生编码。对编码部件提交物料编码申请,部件通过物料申请流程后,通过XML文件将物料信息传递给ERP。ERP接到物料信息后,按编码规则生成物料编码,物料编码传回PDM系统。

二、重复编码的控制技术

产品设计标准件和外购件控制不严格就造成一物多么码形成数据断裂,产生歧义,导致数据的完整性与准确性遭到破坏。

1、物料属性合成

物料编码和属性是两个重要参数,每个物料都有自己的物料编码和物料属性。物料属性不相同,ERP系统就会分配不同的物料编码。由在PDM系统中,可以根据部件的主要参数合成基本物料属性,对于特殊通过添加备注的方式实现。当然也可以对标准件和外购件进行分类管理,并根据分类和分类属性值按某种规则自动合成物料属性。

2、物料编码申请流程

物料申请主要是通过流程控制对物料进行审核,发放。要求保证进入PDM系统物料数据的唯一和规范,在数据源头控制重复物料的出现。对于ERP中的历史物料,必须经过物料申请流程。另外对物料进行分类管理可以通过零部件分类自动触发物料申请流程。在创建部件时指定其分类,当分类属于标准件和外购件时,系统自动触发物料申请。

3、相近零部件检查

在物料申请任务中自动检索并列出相似物料,方便物料检查。相近零部件检索分为两大类。一种是根据物料主数据的基本参数,如物料型号、物料规格等,进行相似零部件检索;一种是根据零部件分类,在同一分类中检索分类属性值相同的物料

三、物料编码自动回填技术

图纸通过审核后发布之前,由后台完成物料编码的申请,并将申请到的物料编码回填到图纸上。具体流程:设计产品图纸,有物料编码的填写到模型参数中。设计完成后填入PDM系统,系统根据模型参数自动生成部件,判断是否PDM读取的临时编码或部件编码。图纸批准后,进入物料编码处理程序。程序将遍历结构中的每个部件,如果是物料编码,PDM将数据传递给ERP后,ERP对物料编码进行同步更新,保证数据的一致。如果是临时编码,PDM将数据传递给ERP后,ERP生成新的物料编码。新物料编码回传至PDM系统,替换部件的临时编码,同时更新图纸信息。

悟空CRM产品更多介绍:www.5kcrm.com